硅黄铜熔炼的方法是怎么样的呢?选择硅黄铜炉料时,应该避免使用铝含童比较高的再生金属,杂质铝的存在对硅黄铜的熔体质量将造成非常不良的影响。同时,亦应尽可能的避免使用或者尽量的少使用细碎的炉料。含有较多油或水的铜屑,都应该首先经过复熔处理。硅黄铜,尤其当采用受到铝轻微污染的炉料熔炼时应该采用木炭覆盖熔炼。必要时,可以采用熔剂进行熔炼。即使杂质铝的含童不高,当采用NaCO3等盐类覆盖熔炼时,亦容易引起铸锭凝固时的上涨。铝的存在,可能对气体的析出有促进作用。

硅黄铜

为了降低熔体中氢的含量,首先加人能够降低铜中氢溶解度的合金元素。如果在铜中首先加入提髙氢在铜中溶解度的元素,或具有高的含气M的元素例如锰,熔体吸氢量明显增加。但是,如果在加人锰和镍之前首先加铝,随后再加入锰和镍,则将使液体中吸氢倾向明显降低。

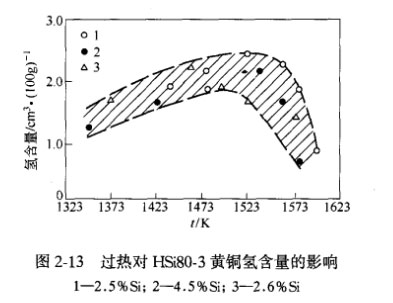

图2-13所示的是过热对HSi80-3黄铜中氢含童的影响。

使用铝含量较高的废料时,熔体容易被气体饱和,甚至可引起凝固过程中的上涨现象。出现上涨现象是由于凝固过程中析出的大量气体所具有的较大压力将偏析物引到铸锭表面。经验表明:杂质铝含童比较低的废铸块,其表面常常呈黑色并具有正常收缩的形态。铝含量较高的废铸块,有时呈近似于发白的银色表面。

硅黄铜亦可以采取无覆盖的熔炼方式。当熔体未强烈过热时,熔体表面可以得到由SiQ^ZnO构成的氧化膜的良好保护。如果氧化膜被随后的加料或者搅拌熔体时的冲击所破裂时,则可能导致氧化膜被卷进熔体中。熔体中的氧化物如果与金属有较高的附着力,则可能会在熔体中形成较大颗粒的悬浮夹杂物,并最终表现为铸锭内部的夹杂缺陷。

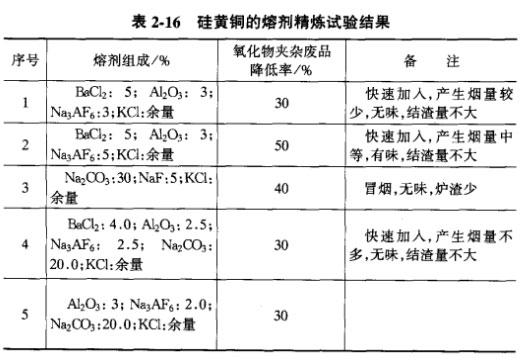

经分析,H&75-0.5铸锭中夹杂物的组成为:2%?7%Si、30%?35%Zn。夹杂物中硅和锌的含量分别比合金的平均含量高出4~14倍和1.2?1.4倍。为减少上述氧化夹杂物,采用以氯化钾为主要成分的熔剂覆盖精炼试验的结果如表2-16。虽然各种覆盖剂都有降低铸物中氧化物夹杂的实际效果,但却存在着不同程度的逸散HF等有害气体的现象,并不适于实际应用。同时进行试验的另外一种熔剂,可以大幅降低氧化物夹杂率,并且不产生有害气体,只是熔剂的组成没有公开。

硅黄铜的流动性比较好,可以采用较低的浇注温度,例如950~1030℃。