挤压、轧制盘管坯的生产工艺特点?挤压轧制盘管坯是最经典的传统生产方式,国外有代表性的是日本三菱金属下属的北本制作所,国内最典型的是高新张铜股份有限公司。该企业共有10台挤压机,其中3台大吨位挤压机均用来生产盘管坯u它有国内铜材最大的5000t挤压机,另有28601挤压机,还有一台国内少有的挤制铜材用2200t反向挤压机。

铜盘管

这种工艺最大的特点是管材从铸造锭坯到成品管材变形量最大,仅冷轧丁序的断面减缩率就大于90%,材料组织均勻,晶粒细化,适合于多种规格的薄壁空调管。由于挤压机可挤制多种形状与牌号的铜材,非常适合生产品种、牌号多样性的厂家。但由于挤压本身产生的穿孔盲头、脱皮、压余、切头尾等几何废料,使其成材率受到一定影响,因而生产成本也相应稍高些。

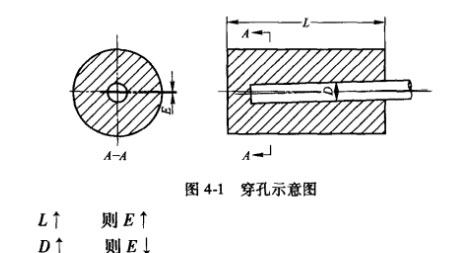

挤压管坯除内在质童好外,其尺寸公差也较好。应注意的是在挤制锭坯过长时,由于穿孔针细长,加之锭坯在穿孔过程中的温降,至穿孔结束前,穿孔针的头部会有一些自然下垂,从而造成管坯头部壁厚偏心较大,偏心距E与锭坯长度L和穿孔针直径0的关系示于图4-1。

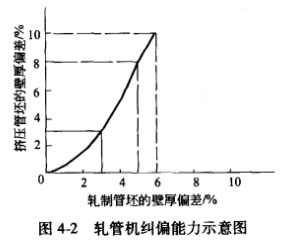

一般正常部分的偏心大都能保持在约5%,,挤压管坯端部偏差所占比例很少。如挤压Φ80mmx10mm的管还,壁厚公差小于8%的可占95%,而公差8%~10%的只占5%,经过轧管后壁厚公差基本上都能纠偏至正常范围。如批Φ80mmx10mm轧制成x2mm后,壁厚偏差纠正情况如图4-2所示。

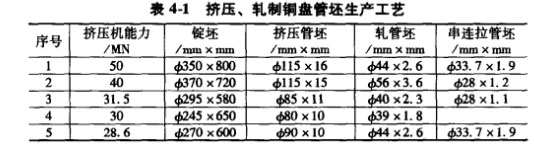

关于挤压工艺参数——锭坯尺寸、挤压温度、挤压速度、挤压润滑以及挤压工模具的选择等内容在《重有色金属材料加工手册》和有关挤压方面的论著中均有专门论述,本书不加赘述,现把几个公司挤制铜盘管坯与锭坯尺寸的关系列于表4-1。

目前髙新张铜股份有限公司的挤、轧、拉生产线不但在国内,而且在世界铜管生产范围内也箅是最大的50MN挤压可挤单重800kg的锭坯,LG110-HLP周期轧管机可轧外径^大至Φ130mm的挤压坯,之后采用国内唯一的四连拉机把Φ58mmx3mm的轧管坯拉至Φ33mmx(0.5?~1.5)imn以内。