现代铜加工厂生产铅黄铜铸锭主要采用半连续和连续铸造的方法。立式半连续铸造多利用工频有芯炉前室作导流箱,通过其中的液流调整装置控制流量。

熔炼铅黄铜大量使用各种各样的废杂原料,包括非常细碎而混杂各种车屑,不可避免地总会带人一定数童的乳液油和水分,熔体中容易吸收较多的气体。浇注前如不将气体排出,将造成对铸锭质量的严重威胁。因此熔炼铅黄铜时应充分利用“喷火”现象排除溶解于熔体中的气体。锌的蒸气泡上浮过程中,可以把溶解在铜液中的各种气体带出液面出炉前,如能仔细地搅拌熔体也有助于排气。

小容量炉子铸造时,往往需要比较高的浇注温度,即“喷火”二次到三次。大容M炉子熔炼时,“喷火”可能造成比较大的金属损失,往往不能等到“喷火”现象发生。实际上,感应器电流表指针出现摆动现象,表明熔沟熔体中已在发生锌沸腾现象,即表明温度已经成熟,可以进行浇注了。?

采用直接水冷方式铸造铅黄铜大断面铸锭时,铸锭内部容易产生裂纹,这主要是因为一定数量铅存在所致。为避免裂纹不得已一再降低铸造速度时,往往造成铸锭表面质量的恶化。有一种适合铸造铅黄铜铸锭的结晶器装置,其主要特征是一次冷却和二次冷却强度可以分别控制。一次冷却仅仅形成铸锭表层的凝固壳,铸锭离开结晶器以后即进入微弱的二次冷却区并在一段时间内保持为红热状态,俗称“红锭铸造”。“红锭铸造”时一次冷却强度必须保证。结晶器带有一定锥度,可以减少铸锭与结晶器之间的空气间隙而强化一次冷却。红锭铸造提高了铸造速度,同时改善了铸锭的表面质量。

铅很少固溶于固溶体中,游离的铅降低合金的强度和塑性。不当的铸造速度和不当的冷却强度一样,可能引起铸键的裂纹缺陷。

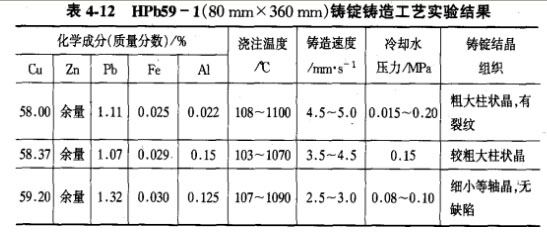

HPb59-1 (80mm X 360mm)铸锭铸造工艺实验结果

表4-12是半连续铸造试验HPb59-1(80mmX360mm)扁铸锭的有关数据。其他条件相同时,当把铸造速度从4.0~?5.0mm/s降到2.5~?3.5mm/s时,结晶组织由原来的粗大柱状晶变成了细小等轴晶,铸造速度较低时铸锭内部以细小等轴晶为主,可以较好地承受压力加工。铸造速度较高时铸锭内部以租大柱状晶为主,热轧时容易出现碎裂现象。

铅黄铜铸锭生产工艺及特点有哪些呢?铅黄铜铸锭表面较粗糙,扁铸锭热轧加工前需对其进行铣面,棒坯和管坯挤制前应进行脱皮。水平连铸铅黄铜棒坯由于石墨结晶器的采用表面质量可以得到较大改善,同时采用微程引拉与反推铸造技术对改善铸锭表面质董更加有效。铅黄铜内部质量缺餡主要是气孔和裂纹。通常通过改进熔炼和铸造工艺,气孔和裂纹等缺陷都能够被消除。

铅黄铜铸锭生产工艺及特点有哪些呢?浇注温度低、铸造速度快时,铸锭中心部位密度较低。铸锭中心部分可能集聚较多的气孔、疏松等缺陷。半连续铸造的铸锭柱状晶比较发达。采用非直接强烈二次冷却铸造时,柱状晶的发展有所收敛。除了铸锭中容易产生气孔,包括宏观的和微观的气孔以外,铅的宏观密度偏析和在显微组织中的不均勻分布缺陷不容忽视。铅黄铜铸锭中铅的不均匀分布,将影响铅黄锕加工棒材的某些使用性能,例如加工精度及表面粗糙度。HPb62_3彡190_铸锭所作的密度分析结果为

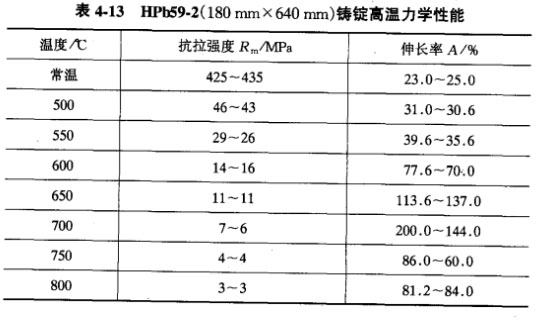

[实例]黄铜HPb59-2,180mmx640mm铸锭铸造工艺及内部质量检查:铸造速度6m/h,冷却水压力0.01MPa,结晶器髙度230mm。铸锭低倍边部为一薄层细小等轴晶,次层为柱状晶,中部大部分均为等轴晶。高倍由U+P)+游离铅粒子组成,激冷层的相比较细。腐蚀前与腐蚀后均能观察到Pb相,铅在枝晶间呈不连续分布。高温力学性能试验数据如表4-13所示。

HPb59-2(180mmX640mm)铸锭离温力学性能

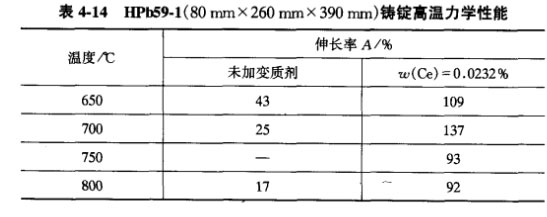

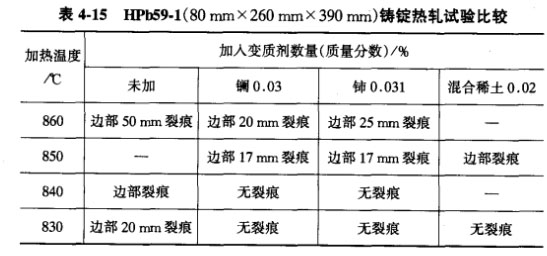

在力图改善铅黄铜热加工性能方面,铝和稀土元素被用来作为添加剂已经有了许多试验结果。例如加人质量分数为0.15%?0.20%的铝,不但增加熔体的流动性,改善铸锭表面质量,而且在观察组织时看到有使结晶变细的趋势。铅黄铜HPb59-l中加入稀土元素可以细化铸锭结晶组织,柱状晶区明显缩小。铈细化晶粒效果较为明显,混合稀土次之,镧再次之。稀土的加人明显地提高了铸锭的高温塑性(表4-14)和热加工性能(表4-15)。稀土元素的加入,同时提高了铸锭的加热温度,由原来的上限加热温度780X:提高到了830t:。但加人稀土会降低熔体的流动性,造渣多不利于铸锭表面质量的稳定。

HPb59-l(80 mmX 260 mmX 390 mm)铸锭离温力学性能

HPb59-l挤制棒有时出现层状断口缺陷。有时在观察铸锭组织时看不到异常,层状断口可能是由于挤压前加热温度过高,使得游离铅的氧化等原因造成。也可能是由于铸造组织中已经存在的极细微的晶间裂纹等所致。